- طاقة إنتاجية سنوية تصل إلى 50000 وحدة، تغطي أكثر من 20 قطاع صناعي مختلف.

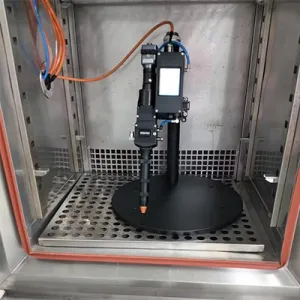

- منشأة إنتاج متكاملة بمساحة 1600 متر مربع، مجهّزة بـ 20 وحدة تصنيع متقدمة وخط إنتاج عالي الكفاءة

- ورشة تصنيع نظيفة بمساحة 1000 متر مربع، تخضع فيها جميع مراحل الإنتاج لمراقبة صارمة، ينفّذها فريق يضم أكثر من 40 مهندس تجميع محترف، مدعومين بفريق لوجستي متخصص لضمان أعلى مستويات الجودة والالتزام بمواعيد التسليم.

- استثمار سنوي يقارب 20 بالمائة من الإيرادات في البحث والتطوير، ما يدعم الابتكار المستمر وتطوير حلول مخصصة لتطبيقات الأتمتة.

- كوادر إنتاجية مؤهلة، حيث يخضع جميع العاملين لتدريب تقني متقدم وتقييمات عملية تحت إشراف مباشر من قسم البحث والتطوير قبل بدء العمل لضمان الكفاءة والجودة في كل منتج

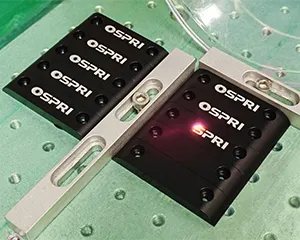

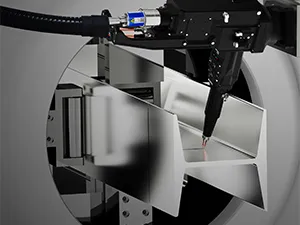

تمر جميع مكونات معالجة الليزر التي نقوم بتصنيعها بسلسلة صارمة من مراحل الفحص والاختبار، لضمان الموثوقية والجودة منذ الخطوة الأولى. تشمل إجراءات الجودة المتكاملة ما يلي:

قبول المواد في المستودع، صرف المواد، تنظيف الأجزاء، التجميع داخل غرف نظيفة، فحص المنتجات شبه النهائية، اختبارات التحمل (التقادم)، تركيب العدسات، اختبارات الأداء، تسجيل المعلمات، أرشفة العينات، فحص العدسات، وأخيراً فحص المنتج النهائي قبل إدخاله إلى المخزون. ولذا، فإننا نلتزم بأعلى المعايير لضمان أن كل منتج يغادر خطوطنا الإنتاجية جاهز للعمل بكفاءة وموثوقية عالية.

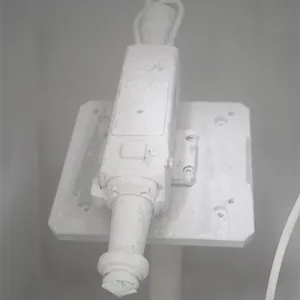

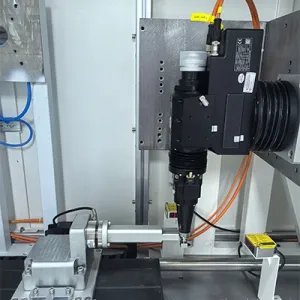

نعتمد على مجموعة من الأجهزة المتقدمة لضمان أعلى مستويات الدقة والجودة في منتجاتنا، والتي تضمن التحقق الدقيق من الأداء والجودة في كل مرحلة من مراحل الإنتاج.وتشمل:

- محلل جودة الشعاع من PRIMES: لقياس معلمات الليزر وتقييم جودة الشعاع بشكل شامل

- جهاز قياس عالي الدقة من Mitutoyo: لضمان الدقة في قياس أبعاد الأجزاء وأشكالها ومعاييرها الهندسية

- مقياس الطيف Lambda 750 للأشعة فوق البنفسجية/المرئية: لتحليل العينات الصلبة والسائلة واستخلاص الخصائص البصرية مثل الامتصاص والنفاذية والانعكاس

- جهاز Chotest لفحص الأسطح البصرية ثلاثي الأبعاد: يستخدم تقنية التداخل الضوئي الأبيض للحصول على تفاصيل دقيقة لسطح العينة بدون تلامس